«Маасдам» с амурской пропиской: как в Благовещенске делают элитные полутвердые сыры

Впервые в Амурской области начали выпускать полутвердые сыры — популярные «Российский», «Голландский» и всеми любимый «Маасдам». Несмотря на то что цех на Благовещенском молочном комбинате работает уже год, только сейчас технологи могут уверенно сказать, что умеют делать сыр. «Это живой продукт, и, чтобы научиться его производить, нужно немало времени», — признаются на заводе. Пойти в сыроделы сможет только смелый производитель — в этом убеждаешься, увидев своими глазами сложный и захватывающий процесс производства. «Амурская правда» проследила за всеми этапами: от поступления свежего молока до дегустации уже созревшей ароматной головки амурского сыра.

Фото: Никита Печеник

Фото: Никита Печеник

Сыр начинается с белого халата

Производство сыра начинается не с молока, а с белого халата и бахил. Здесь, на молочном предприятии, меры безопасности очень серьезные. Попасть внутрь — большая удача, и прежде чем журналистов пустят в цеха, нужно переодеться в белый халат, бахилы и спрятать голову в шапочку. Для полного сходства с врачами — маска и перчатки.

Полная стерильность — важнейшее условия в работе молочного предприятия, поэтому униформа для цеха: белый халат, бахилы, шапочка, маска и перчатки. Фото: Никита Печеник

Полная стерильность — важнейшее условия в работе молочного предприятия, поэтому униформа для цеха: белый халат, бахилы, шапочка, маска и перчатки. Фото: Никита Печеник

— Молоко — это очень хорошая среда для развития бактерий, — поясняет заместитель генерального директора по производству Благовещенского молочного комбината Людмила Уварова. — Поэтому наша задача — чтобы все трубопроводы, емкости и оборудование были чистыми. Для этого на предприятии есть три моечных отделения. Всё оборудование промывается щелочью и кислотой высокой концентрации и дезинфицируются горячей водой. В аппаратном цехе расположено самое мощное моечное отделение, оно предполагает 76 маршрутов мойки. По всему заводу установлены рециркуляторы для постоянного обеззараживания воздуха. Также у нас есть бактериологическая лаборатория, которая контролирует процесс мойки, делает бакпосевы. Я всегда говорю, что микробиолог — это самый главный человек на заводе. Это очень важно. Мы кормим людей, и мы должны обеспечивать их хорошей, здоровой и качественной продукцией.

Секрет сыра — в качественном молоке

Утро на заводе начинается с приемки сырого молока — ежедневно молоковозы приезжают из разных районов Амурской области. Главный поставщик сырья для сыров — это ферма «Луч».

13

литров молока необходимо на один килограмм сыра

— Нужно отметить, что долгое время молоко — сырьё, производимое амурскими сельхозпроизводителями, считалось не сыропригодным. Специалисты мегафермы «Луч», имея коров селекционной породы, используя современные технологии содержания, кормления, доения, опровергли этот стереотип, — говорит Людмила Уварова.

Привозит молоко для сыра специальный — особо стерильный — молоковоз. Фото: Никита Печеник

Привозит молоко для сыра специальный — особо стерильный — молоковоз. Фото: Никита Печеник

В этом году предприятие сдало вторую очередь животноводческого комплекса на 2400 коров. Причем молоко для производства сыра доставляет особенный молоковоз.

— Молоко для производства сыра должно быть повышенной микробиологической чистоты. Такое имеет право возить только этот молоковоз: он моется и дезинфицируется до стерильности. На ферме «Луч» сама порода, кормление и условия содержания животных направлены на получение молока с высоким содержанием белка, отличными микробиологическими показателями. И это самое главное в изготовлении сыров — использовать сыропригодное молоко. Сыр — это белковый продукт, чтобы получить хорошее качество и хороший выход продукта, нужно много белка. Наша задача как технологов — сконцентрировать этот белок, внести нужную микрофлору и создать условия для роста этой микрофлоры в этом белке, — поясняет Людмила Уварова.

Фото: Никита Печеник

Фото: Никита Печеник

Перед приемом лаборатория обязательно делает анализы, убеждаясь в качестве молока, и только после этого сырье перекачивают из машины. Объем «сырного» молоковоза — 24 тонны, на перекачку уходит час. Процесс автоматизированный и бесшумный: по шлангу молоко поступает на модуль приемки, на пульте отображается его количество в литрах. Принятое сырье через охладители сразу поступает в емкости — на заводе их шесть, каждый объемом 22 тонны. Сортировка по ним происходит в зависимости от продукта, на производство которого пойдет сырье: на питьевое молоко, кисломолочную продукцию или сыр. Цех приемки молока не пустует — молоковозы приезжают в течение всего дня, в целом завод может переработать до 200 тонн молока в сутки.

«Технология непростая: вроде мы не ракеты делаем, а просто сыр из молока, но молоко — это живой продукт, он живет своей жизнью».

Убить микробы и не навредить белку

Из емкостей молоко по трубам поднимается наверх — в аппаратный цех подготовки молока, где его готовят к переработке. Для каждого молочного продукта — она своя. С сырьем, которое станет сыром, приходится быть «нежнее» — для молока используют процесс термизации: при такой тепловой обработке, в отличие от пастеризации, используются более мягкие режимы.

Фото: Никита Печеник

Фото: Никита Печеник

— Термизация — это прогрев до температуры 62 градусов, чтобы какая-то часть бактерий могла погибнуть. Для сыров не используются высокие температуры, потому что нам нужно сохранить белок, он необходим для создания хорошего сырного зерна. Так как мы не можем использовать большие температуры, молоко должно быть идеально чистым. Обязательное требование к сырью при производстве сыров заключается в том, что молоко должно быть исключительно чистым по микробиологии и с хорошим белком, — рассказывает Людмила Михайловна.

В производстве сыров не используются высокие температуры, потому что они могут разрушить белок. Фото: Никита Печеник

В производстве сыров не используются высокие температуры, потому что они могут разрушить белок. Фото: Никита Печеник

Очистка и подготовка сырья происходит в этом цехе, как отмечают на заводе, для этого используется оборудование отечественного производства, которое очень хорошо себя зарекомендовало. На одном из аппаратов усиленно двигаются поршни.

— Это гомогенизатор, здесь в молоке разбиваются жировые шарики, чтобы сделать молоко однородным, — поясняют технологи и показывают на соседнее оборудование: — А на этой установке молоко очищается и подвергается тепловой обработке.

16 часов на созревание

Подготовленное молоко также «невидимо» отправляется по трубопроводам, окутывающим всё предприятие, в сырный цех. Это практически секретное место, в который попасть могут только избранные. «Даже губернатор не заходил», — улыбаются технологи.

Обработанное молоко отправляют на созревание, оно длится 12–16 часов, а потом его направляют в сыроизготовитель и добавляют все необходимые компоненты. Фото: Никита Печеник

Обработанное молоко отправляют на созревание, оно длится 12–16 часов, а потом его направляют в сыроизготовитель и добавляют все необходимые компоненты. Фото: Никита Печеник

Здесь молоко ждет важнейший процесс созревания, который длится 12–16 часов. Как поясняют специалисты, его необходимо подготовить к хорошему сквашиванию — чтобы белок набух и хорошо развивалась микрофлора. Ну а затем технологи начинают творить: от дальнейшего процесса зависит, какой именно вид сыра получится на выходе.

— После созревания молоко пастеризуем и вносим в сыроизготовитель необходимые компоненты: в первую очередь это заквасочные культуры, они для каждого вида сыра свои. А также фермент животного происхождения, — рассказывает о процессе инженер-технолог сырного цеха Ольга Теосак. — Образуется сгусток, и внутри сыроизготовителя есть лиры (специальные мешалки. — Прим. АП), которые режут получившийся сгусток и вымешивают его. Идет процесс постановки зерна, он сопровождается сливом сыворотки и нагреванием.

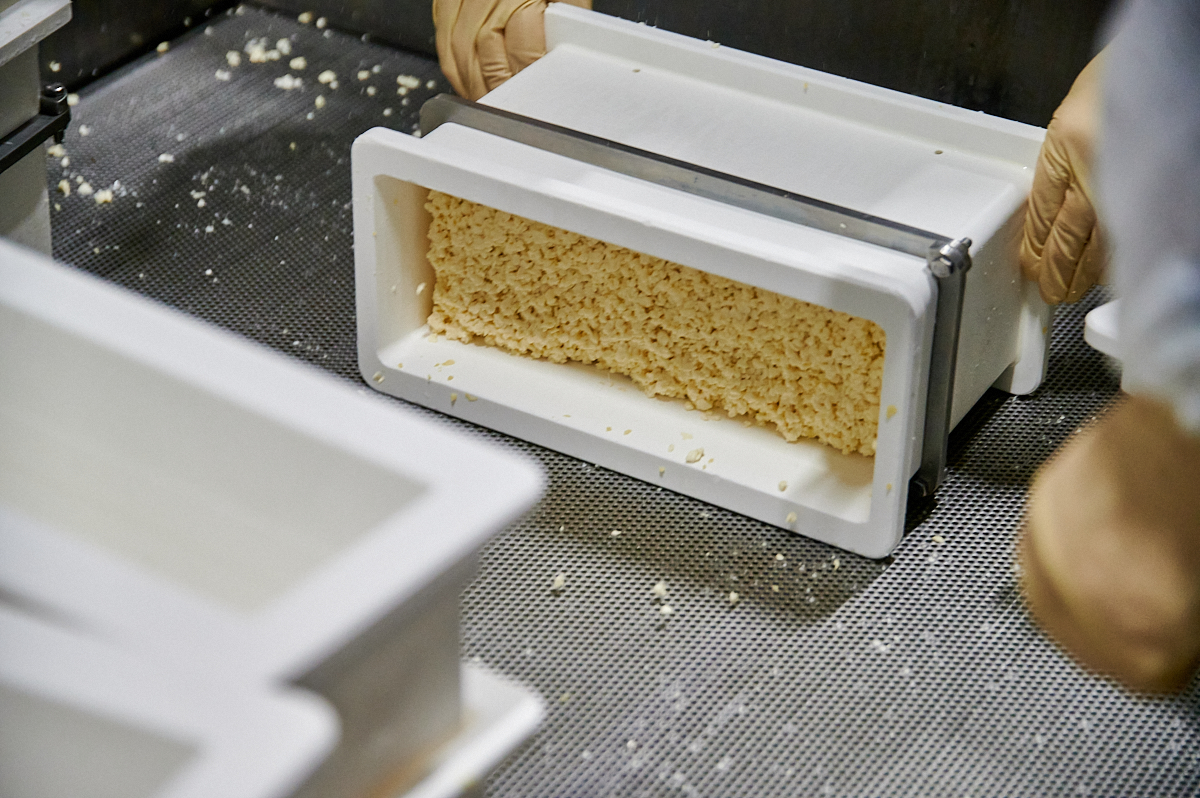

Сырное зерно словно лава извергается из люка, после чего его распределяют по формам. Фото: Никита Печеник

Сырное зерно словно лава извергается из люка, после чего его распределяют по формам. Фото: Никита Печеник

Главный «волшебник» этого цеха — сыроизготовитель, он рассчитан на 5 тонн, но пока используется половина этого объема. Как только зерно готово, происходит его вытаривание — процесс завораживает. Белые частицы словно лава извергаются из люка — их распределяют по формам. Причем для каждого вида сыра зерно свое. Так, мы наблюдаем процесс приготовления «Российского» сыра — и у него зерно крупнее, чем для «Качотты», «Голландского» и «Маасдама». Диаметр — 5–7 миллиметров. Всем этим тонкостям специалистам благовещенского завода пришлось учиться с нуля.

«В сырах очень важно чувствовать зерно — как оно скрипит, как жуется, как оно растирается», — объясняет технолог. Фото: Никита Печеник

«В сырах очень важно чувствовать зерно — как оно скрипит, как жуется, как оно растирается», — объясняет технолог. Фото: Никита Печеник

— Сыроделию нас обучали приезжие технологи, также мы ездили на заводы в другие регионы страны: в Курск, на Алтай — завод Киприно — известная марка сыров, и изучали очень много литературы, — говорит технолог творожно-сырного цеха Ольга Теосак. — Сначала это было сложно и страшно. Сыр — это живой продукт, на каждом этапе — от момента запуска сыроизготовителя происходят различные изменения, у продукта появляется свой вкус, аромат, рисунок. Ты за этим наблюдаешь — это очень интересно. И если всё сработало, только тогда получаешь сыр нужного качества.

Сыр идет под пресс и «купается» в бассейне

Фото: Никита Печеник

Фото: Никита Печеник

После вытаривания зерна по формам будущий «Российский» ждет самопрессование, а затем формы пойдут под пресс. На металлическую полку выставляют пластиковые формы с сыром, автоматика с легким шипением опускает сверху металлические пластины. Давление увеличивается постепенно и тоже зависит от вида сыра: так, на «Российский» оно немного меньше. Это зависит от необходимого продукту количества влаги. Одновременно под пресс уложили 250 килограммов будущего деликатеса. Время прессования также разное: «Российский» оставляют на 50 минут, а «Голландский» прессуется два часа.

Время прессования для каждого вида сыра — свое. Так, «Российский» лежит под прессом около часа. Фото: Никита Печеник

Время прессования для каждого вида сыра — свое. Так, «Российский» лежит под прессом около часа. Фото: Никита Печеник

После положенного времени начинается распрессовка — этот процесс тоже увлекательный. Сыр извлекается из формы под давлением воздуха с достаточно громким звуком — поэтому сотрудник находится в наушниках. Ровные параллелепипеды отправляются на ленту, где их ждет взвешивание. Кстати, несмотря на форму, их всё равно зовут сырными головками.

На ленте каждый параллелепипед взвешивают, а потом он едет дальше — в рассольное отделение. Там с небольшим бульком он падает в ванную с солевым рассолом. После того, как сыр извлекли — на это уходит целый час, его загружают на специальную тележку и опускают с помощью тельфера в большой бассейн — в нем находится 20 тонн рассола.

После «распаковки» сыр отправится в рассол. Фото: Никита Печеник

После «распаковки» сыр отправится в рассол. Фото: Никита Печеник

— Срок просаливания зависит от вида, так как разные сыры содержат разное количество соли. После чего сыр извлекается и находится в этом же отделении на просушке 2–5 суток. Температура в этом помещении 10 градусов, в процессе обсушивания сыр переворачивается, — рассказывают технологи.

Фото: Никита Печеник

Фото: Никита Печеник

Когда по всей поверхности сыра появляется замкнутая корочка, сырные головки упаковывают в полимерные пакеты и отправляют в соседнее помещение — камеру созревания. Перед тяжёлой металлической дверью датчик с показателями — сейчас внутри камеры 11 градусов и 82 процента влажности. Микроклимат — еще одно важнейшее условие в производстве сыра, так как живой продукт живо реагирует на любые отклонения и не дойдет до идеального состояния.

Фото: Никита Печеник

Фото: Никита Печеник

На стеллажах брикеты сыра ждут своего часа икс. В желтые пакеты спрятан «Российский», в красные – «Голландский», а в белые «Качотта твёрдая». И время вызревания у каждого сыра — свое. Так, приготовленный на наших глазах «Российский» будет лежать два месяца, а после этого его ждет суровая оценка экспертов.

«Настоящий сыр из натурального молока не может стоить дешево — на производство одного килограмма сыра нужно 13 литров молока. То есть только затраты на сырье составят больше 500 рублей, плюс другие траты, а также упаковка, транспортировка», — объясняют специалисты.

10–12

градусов — температура воздуха в камере созревания сыра

— На заводе ежедневно работает дегустационная комиссия, которая оценивает качество всей выпускаемой продукции, в том числе проводит балльную оценку всех сыров. Готовность определяется по органолептическим особенностям — это те показатели, которые оценивает каждый покупатель. То есть внешний вид, вкус, запах, консистенция. Если сыр набирает более 85 баллов, значит он готов к упаковке и реализации. А если не набрал нужного количества баллов, то он дозревает дальше. Технология непростая. Вроде мы не ракеты для космоса делаем, а просто сыр из молока, но молоко — это живой продукт, и в этом его особенность и неповторимость, он живет своей жизнью, у него есть белок и своя микрофлора, и мы должны всё это понимать, учитывать все свойства молока, соблюдать технологию, санитарию, и только когда всё работает в комплексе, мы получим вкусный сыр, — поясняет Людмила Уварова.

- Время созревания сыров:

- Маасдам — от 35 суток.

- Голландский сыр — от 45 суток.

- Российский — от 60 суток.

- Качотта твёрдая — от 30 суток.

Автоматика фасует готовый сыр

Конечная точка маршрута — цех фасовки. Здесь происходит разрезание и упаковка продукта. Желтоватые блоки «Российского» отправляются на ленту, нож сам отмеряет куски и разрезает сыр на брикеты по 210 граммов. На ленте установлены специальные весы, и «негабарит» тут же отсортировывается — более крупные куски заново дорежут до нужного веса, а мелкие отправят на переплавку — он пойдет в плавленые сыры, которые также выпускает комбинат.

Сейчас завод выпускает полутвердые сыры «Качотта твёрдая», «Российский», «Голландский» и «Маасдам».Фото: Никита Печеник

Сейчас завод выпускает полутвердые сыры «Качотта твёрдая», «Российский», «Голландский» и «Маасдам».Фото: Никита Печеник

— Температура в цехе упаковки не более 15 градусов зимой и летом. Сыр, когда выходит из камеры созревания, должен быть одной температуры с этим помещением, а если это будет не так, он покроется влагой, которая может попасть в упаковку и сыр, может появиться плесень, — поясняют специалисты.

«Особенность производства сыра — ты видишь результат работы только спустя два месяца и более, и только после этого можешь провести анализ качества полученного сыра и внести корректировки в технологический процесс», — говорит Людмила Уварова.

В пленку красно-бордового цвета сыр тоже заворачивается автоматически, сотрудники только «ловят» пачки и складывают в коробки. И уже сегодня свежий амурский сыр отправится в магазины Благовещенска и Амурской области.

На заводе не скрывают — учиться сыроделию приходится в ежедневном режиме до сих пор.

Фото: Никита Печеник

Фото: Никита Печеник

— К нам приезжали технологи из разных городов. Так, специалист из Нижнего Новгорода запускала новое оборудование и учила на нем работать. Всей информации в литературе нет, учиться приходится только на практике. Нужно понять физику всех процессов: например, почему уже готовый сыр вышел сильносоленый или мучнистый на вкус, или почему внутри по краям появилась белая окантовка — на всё есть свои причины. Из Воронежской области к нам приезжала моя сокурсница, которая много лет занимается сыроделием, и многое нам объяснила. Трудность в невозможности оперативно изменить параметры технологического процесса с целью корректировки качества сыра — мы не видим результат сразу, то есть вынуждены ждать два месяца и более. Это длительный процесс, и, чтобы научиться, нужно набить немало шишек. Но это нас не останавливает. Наше предприятие постоянно обновляется, ты всё время чему-то учишься, познаёшь что-то новое, даёшь жизнь новым продуктам, мы коллектив одержимых идеей единомышленников, одним словом: работать, творить — это здорово и очень интересно, — улыбается Людмила Уварова.

Людмила Уварова, заместитель генерального директора по производству Благовещенского молочного комбината:

— История изготовления полутвёрдых сыров на нашем комбинате началась с сыра «Качотта твёрдая» несколько лет тому назад, производство которого мы начали в цехе изготовления сыров типа «Паста Филата». Это порционный сыр с достаточно плотной консистенцией, имеющий форму низкого цилиндра, весом до 350 граммов. С хорошим сырным вкусом, похожим на «Пармезан». И нам эта идея — производство ассортимента полутвердых и твёрдых сыров — понравилась. В ноябре прошлого года мы запустили новый сырный цех. Для нас это было новое производство, нам нужно было понять, как правильно делать постановку зерна, заквашивать, прессовать, как созревать сыр. Мы начали с производства классических сыров – «Голландского» и «Российского». Как говорят сами сыроделы, только ленивый не делает эти сыры. После того как научились, позволили себе замахнуться на более интересные виды — в продажу уже ушла первая партия сыра маасдам. Пока объемы небольшие: покупатель должен узнать наш сыр, в торговых сетях проводим дегустации. Нужно отметить, что сыров на рынке очень много — на полке может быть представлено 12 сыров одного вида от разных производителей. Надеемся, что покупатели распробуют наш продукт и тогда увеличим объёмы. Мы можем изготавливать до полутора тонн сыра в день. В перспективе планируем выпускать сыр «Гауда твёрдая» и сыр «Пармезан», эти сыры можно делать различной степени зрелости — начиная от четырех месяцев и заканчивая годом. Сейчас, кроме полутвёрдых сыров, у нас уже большой ассортимент сыров — мы делаем сыры типа «Паста Филата» — «Моцарелла», «Сулугуни», «Чильеджино», мягкие сыры — «Кавказский», «Деликатесный», делаем рассольный сыр — «Брынзу», выпускаем три вида плавленых колбасных сыров и пастообразный плавленый сыр «Сливочный».

Секрет самых красивых дырочек в маасдаме

Сейчас предприятие расширяет ассортимент сыров, которыми хотят радовать покупателей. И первый интересный сыр, который эксперты уже оценили на высший балл, — это маасдам. На наших глазах огромную головку сыра разрезают — и помещение наполняет узнаваемый аромат.

Фото: Никита Печеник

Фото: Никита Печеник

— Это наша первая выработка «Маасдама» от 6 сентября, пока мы произвели 250 килограммов. Особенность «Маасдама» — наличие крупных глазков, для их создания используются определенные заквасочные культуры, микроорганизмы, которые и образуют эти глазки при определенных условиях, — говорит Ольга Теосак. — Сыр удался — аромат чудесный, внешний вид тоже. Первую партию уже раскупили, сейчас следующие находятся на созревании. В начале декабря они уже пойдут в реализацию, дальше будем выпускать маасдам бесперебойно.

«Мы начали с производства классических сыров — «Голландского» и «Российского». Как говорят сами сыроделы, только ленивый не делает эти сыры. После позволили себе замахнуться на более интересные виды».

— У этого сыра свой процесс созревания, он происходит в бродильной камере при температуре 21 градус, при ней и образуются эти интересные дырочки, сыр наполняется пряным ароматом и необычным вкусом, которым так известен этот сыр. После двухнедельного созревания в бродильной камере маасдам отправляется в обычную камеру созревания и доходит до нужного состояния при температуре 10–12 градусов, — поясняют специалисты.

Завод планирует и дальше расширять ассортимент сыров, а специально к Новому году здесь планируют выпускать подарочные сырные шкатулки. Такой премиум-продукт решили делать по заказу покупателей.

Фото: Никита Печеник

Фото: Никита Печеник

Наталья Тюшникова, начальник управления продовольственных ресурсов министерства сельского хозяйства Амурской области:

— Благовещенский молочный комбинат — это наш лидер молочной промышленности. На предприятии сохраняют кадры и развивают ассортимент товаров. Самое главное — это качество продукции, технология отрабатывается до каждой мелочи и только потом запускается производство для потребителя. Предприятие пользуется краткосрочными льготными кредитами — это одна из популярных мер поддержки. На нее направляются средства федерального и регионального бюджета. Кроме того, закупка оборудования и программ для маркировки молочной продукции также субсидируются из федерального и областного бюджетов. Также в регионе оказывается поддержка предприятиям, которые развивают молочное животноводство. Всего в нашей области четыре перерабатывающих молочных предприятия. Организованные хозяйства выпускают более качественное сырое молоко, и, если его будет больше, будет развиваться и переработка в регионе. Поэтому мы поддерживаем строительство новых ферм.