В Приамурье начнут выпускать десертные йогурты

Продукт будет более густой консистенции и в стаканчике«За сутки нужно продегустировать где-то 40 наименований продукции. Естественно, стаканами не пьем, пробуем, чтобы оценить органолептику, — говорит Юлия Свистун, главный технолог ОАО «Хладокомбинат». — Я без анализа могу оценить, где кислит или сильно сладко». Скоро пробовать технологам придется еще больше — на следующей неделе на предприятии планируют начать выпуск десертных йогуртов. Это будет первый подобный кисломолочный продукт амурского производства. Сейчас на «Хладокомбинате» устанавливают новую линию по упаковке. Чем удивит потребителей предприятие и почему производство молочной продукции уникально — в репортаже АП.

Лакомство в кризис

Сейчас производители области выпускают лишь питьевые йогурты. С запуском новой линии на «Хладокомбинате» появится еще 5 видов десертных — продукт более густой консистенции выпустят в маленьких стаканчиках по 180 граммов, и его можно будет есть ложечкой. «В новинке меньше сахара и более крупные кусочки фруктов. И конечно, эти йогурты натуральные, содержат «живые» молочнокислые культуры, поэтому у них небольшой хранения срок — 14 суток», — рассказывает главный технолог. Чем короче путь кисломолочного продукта от производителя до покупателя, тем полезнее он для здоровья, уверяют амурские молочники. Ассортимент йогуртов от «Хладокомбината» и сейчас широк — выпускается 8 питьевых классических, 7 биойогуртов, обогащенных бифидобактериями, и 9 пробиотических напитков. Новинки выходят регулярно. В этом году зимой на прилавках появился бифидокефир, а также биокефиры.

В кризис и период санкций для фасовки десертного продукта «Хладокомбинат» приобрел оборудование российского производства — из Санкт-Петербурга. Хотя до этого на предприятии появлялось только самое прогрессивное импортное, которое обходилось в несколько миллионов евро.

— Оборудование по упаковке десертных йогуртов недорогое по сравнению с уже имеющимся. Его стоимость менее двух миллионов рублей. Это наше импортозамещение, — отмечает управляющий ОАО «Хладокомбинат» Юрий Бурдиловский.

Новая линия практически такая же, как работающая фасовочная «сметанная», и разместилась рядом. «В минуту крышек 30—40 надеваем каждая, сколько за смену получается — даже не считаем», — говорят упаковщицы Елена Паченко и Татьяна Власова, ловко орудуя с баночками сметаны. Фронт их работ — один из немногих, где на фабрике используется ручной труд.

За последние 5 лет на предприятии произошла настоящая технологическая революция — были введены несколько упаковочных и технологических линий производства Швеции. Это позволило благовещенскому «Хладокомбинату» стать одним из самых современных предприятий пищевой отрасли не только в регионе, но и в стране. Сейчас «Хладокомбинат» — производитель в первую очередь молока и кисломолочных продуктов. Этот путь компания, которая ранее специализировалась на выпуске мороженого, прошла за 10 лет. Решение о расширении профиля предприятия принято в 2004 году, когда его возглавил Юрий Бурдиловский. И уже через год было освоено производство пастеризованного молока, классических кисломолочных и первых в области пробиотических продуктов.

Стерильность, как в операционной

60

наименований молока и кисломолочной продукции и 20 видов мороженого выпускает предприятие. Первая партия холодного лакомства в вафельных стаканчиках произведена в 1992 году

Перед тем как попасть на производство, журналистов облачают в одноразовые халаты, шапочки и бахилы — как в медучреждении. Льющегося молока и продуктов тут не увидишь — в двух больших цехах современного завода полностью закрытый цикл производства, практически весь процесс автоматизирован. Сырье из молоковозов после проверки качества сразу попадает в трубы и уходит по гигантским танкам, в которых по технологии отстаивается, нормализуется, заквашивается, а затем по трубопроводам попадает на линию розлива в тару. Вмешательство человека сведено до минимума, что является залогом безопасности и стерильности производства. Само сырье и готовую продукцию без упаковки мы обнаружили лишь в лабораториях, где проводятся анализы.

Контроль над качеством начинается с приемки молока и строго соблюдается на всех этапах производства. В цехе стерильного розлива молока, где по конвейеру стройными рядами едет ультрапастеризованное «Фермерское подворье», лаборант химлаборатории Нелли Баранова измеряет жирность продукта: «Сейчас я проверяю, нормализовалось ли молоко до нужной жирности в танке. Сначала нагрею 5 минут на бане при температуре 68 градусов, затем помещу в центрифугу на 5 минут, потом снова нагрею. И если жиромер покажет 3,2 деления — все в норме. И потом каждые 15 минут делаю анализ молока из пакета — определяю плотность, кислотность».

Автоматика ХХI века

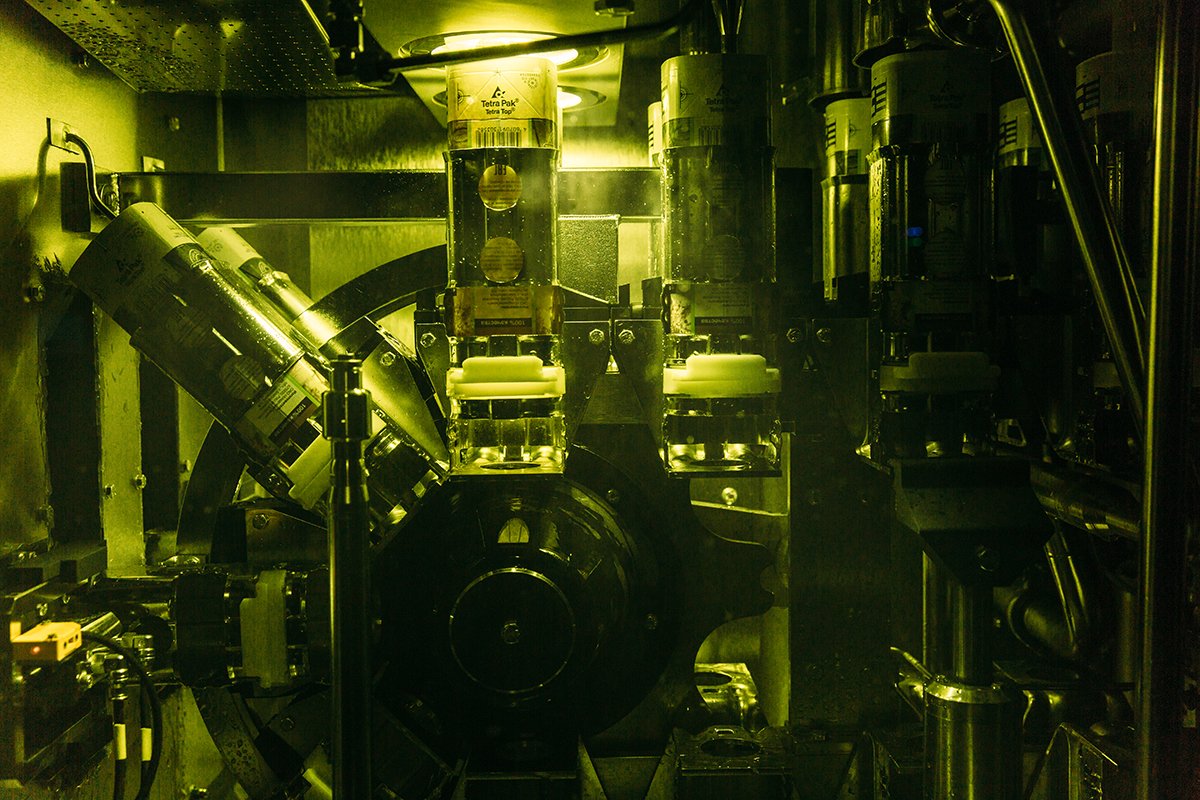

Корреспондентам АП показали гордость предприятия — два аппарата по розливу пастеризованных продуктов в упаковку «Тетра Топ», а также линию по фасовке ультрапастеризованного молока в «Тетра Джемина Асептик». «Такую упаковку использует в России производитель сока «Добрый», а вот подобной молочной линии в мире больше нет», — подчеркивает уникальность начальник маркетинговой службы Наталья Казимирова.

20

апреля, как ожидается, на прилавках Благовещенска появятся новые йогурты

Новые форматы удобны для потребителя и экологичны: их основа — сертифицированный FSC-картон из возобновляемых источников, а пластик из растительного сырья.

— Установка «Тетра Топа» самое интересное событие за все годы моей работы — я как раз вышла с декрета и закупали оборудование, — вспоминает модернизацию заведующая производством Татьяна Петрова.

В этой должности она меньше года, в целом же на предприятии уже 12 лет.

— Розлив идет в асептических условиях, все в герметичных установках, ручного труда здесь нет. Материал для упаковки в рулонах, внутри машины разрезается, обрабатывается раствором перекиси водорода, затем сушится горячим воздухом, — продолжает разъяснять процесс Татьяна Сергеевна, показывая на ультрафиолетовую камеру. — И перед наполнением продукта тара обеззараживается ультрафиолетом. Это позволяет продлить срок годности продукции без консервантов.

570

человек работает на ОАО «Хладокомбинат»

За работой инновационного оборудования, правильной упаковкой и весом пачек следят операторы. Ручной труд и у их помощников, которые укладывают готовую продукцию в коробках на палеты. Все остальное делает автоматика — даже формирует гофрокороба из заготовок. Обо всех этапах сигнализируют похожие на светофор приборы — правда, четырехцветные. «Если замигал синий цвет для оператора — это знак подойти к машине — заканчивается бумага, нужно стоять на контроле. Он заряжает сразу второй рулон, лампочка тухнет, — объясняет главный механик фабрики Александр Плисенко. — Зеленый — идет розлив, желтый — заканчивается наполнение продукта, падает давление, красный — стоп машина». На ленту пакеты выходят в особом порядке — стоило только появиться рядом человеку, как стройные ряды продукции, выстраиваемые чувствительной аппаратурой, сбиваются. Производство на «Хладокомбинате» идет круглосуточно. Через каждые 6 часов — мойка оборудования в течение трех часов и снова розлив.

Дальневосточники предпочитают амурское

В 2015 году «Хладокомбинат» выпустил 35 тысяч тонн готовой продукции, 70,5 процента товара — молоко. Рост по сравнению с предыдущим годом по кисломолочке составил 12 процентов, по молоку — 1,5. При этом больше половины продуктов вывозится за пределы Приамурья. Предприятие входит в пятерку крупнейших производителей молочной отрасли на Дальнем Востоке. Продукция Хладокомбината есть в магазинах Хабаровска, Приморья, Якутии, Сахалина, Магадана, Забайкалья.

800

тонн мороженого ежегодно производит компания. Почти все съедают амурчане

— Сегодня нам хочется развиваться не за счет новых территорий, а за счет оборота в каждом магазине. Из-за кризиса мы были вынуждены внести коррективы в свои планы — отложить строительство современного творожного цеха, складов, — признает Юрий Михайлович. — Себестоимость продукции из-за валютных колебаний выросла — все счета за упаковку, даже произведенную в России, выставляют в евро. Так как вся она изготавливается из импортного сырья. Подорожали фруктовые наполнители, они также зарубежные. Но мы удерживаем цену на продукцию, ведь покупательная способность населения снизилась. И готовы увеличивать объемы производства кисломолочной продукции. Спрос есть. Покупатель тонко чувствует качество. А на нас большая ответственность — мы же поставляем продукцию в дошкольные учебные заведения и в «молочные кухни».

Производитель поддерживает селян

Сырье — это самая острая проблема для всех переработчиков. Молоко на «Хладокомбинат» поставляют из девяти районов области. Создана система сбора сырья у населения — пункты приема и временного хранения, парк молоковозов с оборудованием для экспресс-анализа качества.

— Мы делаем ставку на частный сектор. Это сложилось исторически: когда мы зашли на рынок, крупные хозяйства уже сдавали молоко на другое предприятие, — объясняет управляющий ОАО «Хладокомбинат» Юрий Бурдиловский. — Поэтому приняли стратегию — работать с личными подсобными хозяйствами, семейными фермами. Сейчас мы закупаем молоко почти у пяти тысяч ЛПХ. Это перспективно: там есть прирост по надоям и перспектива увеличения молока. Мы помогаем кормами и выдаем беспроцентные ссуды на увеличение поголовья — половина сданного сырья идет в счет долга. У селян появляется стимул разведения молочных пород и возможность зарабатывать, у нас — стабильная сырьевая база.

За 2015 год благодаря таким займам молокосдатчики области приобрели 96 коров.