Благовещенскому Хладокомбинату — 85!

Один из лидеров переработки молока на Дальнем Востоке отмечает юбилейБолее сорока тысяч упаковок молочной продукции в час — максимальная производительность благовещенского Хладокомбината. Новое оборудование, не имеющее аналогов на Дальнем Востоке, позволяет не только практически полностью исключить «человеческий фактор», но и добиться высоких показателей качества продукции. В июне предприятию исполнилось 85 лет. Начав с заготовки, хранения и распределения рыбы, мяса, масла и сгущенного молока, сегодня комбинат выпускает 20 видов мороженого и еще 70 наименований молочных продуктов. Поздравить со знаменательной датой сотрудников одного из ведущих предприятий Приамурья приехал в день юбилея министр сельского хозяйства Приамурья Андрей Таран. Для участников мероприятия устроили экскурсию. Оценили размах производства и корреспонденты АП.

Масштабные объемы

За широкими воротами с табличкой «Благовещенский Хладокомбинат» открывается настоящий квартал. Боксы-холодильники, цеха, гаражи — чтобы обойти все производства, потребуется не один час. Представителям прессы и чиновникам предложили обзорную, но оттого не менее интересную экскурсию.

— Справа находится центральный офис, дальше — холодильные склады. Там расположены семь камер, каждая на 400 квадратных метров, поддерживается температура до минус 25 градусов, — рассказывает директор Иван Уваров. — Справа цеха — кисломолочный, вафельный.

150

-200

тонн молочной продукции в день в среднем выпускает благовещенский Хладокомбинат

В первые же минуты экскурсии становится понятно: объемы производства здесь очень серьезные. И это неудивительно, ведь благовещенский Хладокомбинат — лидер по производству йогуртов, кефира, молока не только в Амурской области, но и на Дальнем Востоке. Каждый день отсюда разъезжаются грузовики со свежей продукцией в Приморье, Хабаровский край, на Камчатку: молочку раскупают во всех регионах ДФО и в Забайкалье. У Хладокомбината 13 собственных торговых представительств в регионах со специализированным парком автомашин для доставки и складскими помещениями.

«Сейчас идет реструктуризация производства по сбору молока. Если раньше у нас насчитывалось 15—20 своих машин, то теперь их в 2,5 раза больше», — отмечает Иван Уваров.

Мы заходим в склад хранения кисломолочных продуктов. Здесь бодро снуют электрокары. Почти вся работа автоматизирована. Это позволяет ускорить процесс погрузки и выгрузки и экономит человеческие ресурсы. За последним цехом — поле. По словам руководства предприятия, пустым оно останется недолго.

— У нас есть серьезные инвестиционные проекты, — говорит директор благовещенского Хладокомбината. — Один из самых глобальных — постройка творожного цеха. Также хотим создать новый склад, земля для этого уже выкуплена, работы планируем начать со следующего года.

Работа автоматов

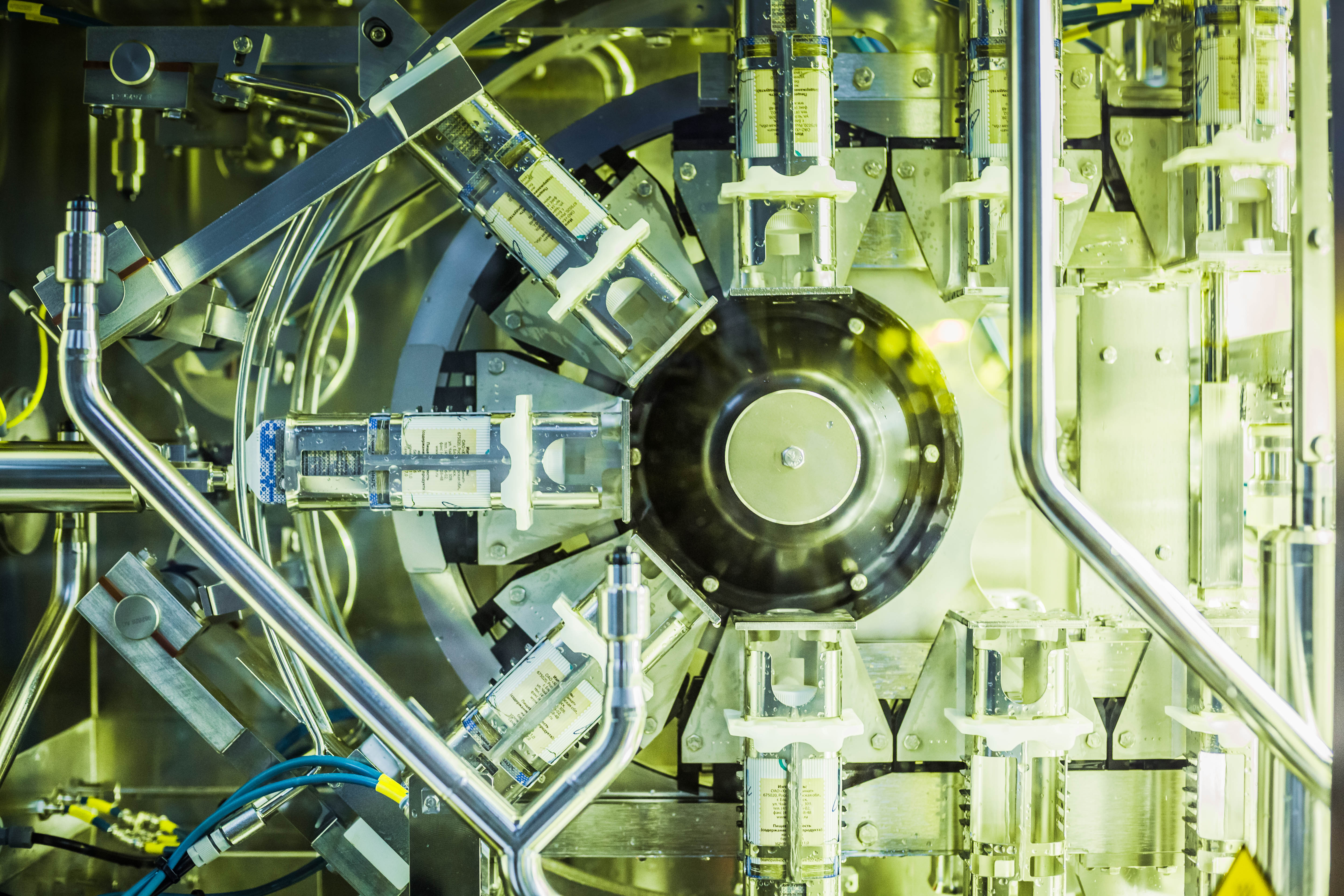

Следующая остановка — цех по производству молока. Здесь установлено оборудование, которым не может похвастаться ни одно перерабатывающее предприятие на Дальнем Востоке. Выпуск пастеризованного молока в упаковке финнпак Хладокомбинат наладил в 2012 году. Она позволила увеличить срок хранения до 21 дня без ущерба для качества продукта. Это значительно расширило возможности по продвижению продукции в соседние регионы.

750

человек работают на благовещенском

Хладокомбинате и его дочерних предприятиях только в Приамурье

В огромном цеху ровными рядами движутся упаковки с готовым молоком, варенцом, ряженкой. При этом в зале находятся только 2—3 сотрудника, они контролируют работу у компьютеров. Стоять на конвейере не нужно: автоматика абсолютно самодостаточна и в случае сбоя настроек или неполадок тут же дает знать.

Самое запоминающееся зрелище — труба из упаковок с молоком внутри. Автомат каждые полсекунды огромными «ножницами» взмахом отрубает кусок этой «колбасы», мгновенно складывает — и в ту же секунду на конвейер падает уже готовая, запечатанная пачка молока.

Готовые упаковки едут по конвейеру, и в конце пути их собирает в ровные ряды еще один автомат. А затем сам ставит на кусок картона и тут же складывает в коробку. Казалось бы, на этом все: продукцию можно везти на склад. Но нет — после каждую картонную упаковку дополнительно оборачивает пленкой все та же автоматика.

Система гигиены линии не имеет аналогов: в нее входят обработка перекисью водорода, горячая сушка и стерильный розлив в камере под воздействием ультрафиолета — все это обеспечивает безопасность и продлевает срок жизни готового продукта.

Система гигиены линии не имеет аналогов: в нее входят обработка перекисью водорода, горячая сушка и стерильный розлив в камере под воздействием ультрафиолета — все это обеспечивает безопасность и продлевает срок жизни готового продукта.

— Мы хотим, чтобы потребитель получал продукцию высшего качества в соответствующей упаковке, — объясняет Иван Уваров. — Пленка дает дополнительную защиту при перевозках, например, в другие регионы.

Автоматическая линия не только оптимизирует производство. Главная ее задача — минимизировать влияние «человеческого фактора».

15-20

литров молока в день дает корова

Например, автоматика проверяет качество каждой упаковки. Здесь важна микроскопическая точность. Изменение толщины пробки с кольцом под крышкой на сотые доли миллиметра заставит покупателя либо порвать колечко, либо оно не даст открыть пачку. Если происходит отклонение, линия сама останавливается, пока оператор не настроит оборудование.

Кроме того, машины самостоятельно отбраковывают продукцию — снимают с конвейера пачки с дефектами. Большое табло в центре зала показывает информацию: сколько продукции сделано, сколько осталось.

Лабораторный контроль

Однако одной умной автоматикой контроль качества не ограничивается. На территории предприятия работает пять лабораторий.

— Специалисты проверяют продукцию на всех этапах — от входа сырого молока на комбинат до выпуска конечной продукции, — говорит руководитель компании. — Также берутся промежуточные анализы.

Лаборанты снимают пачку с линии и проверяют не только качество продукции, но и стерильность, герметичность упаковки.

Творожный цех можно определить по запаху продукта. Здесь в огромных цистернах сквашивается, а потом отваривается молоко. Через 12 часов оно превратится в готовый творог. Популярность этого продукта Хладокомбината настолько велика, что давно назрела необходимость строительства нового цеха.

Конечно, обойти все производства за одну экскурсию невозможно. Но масштабы благовещенского Хладокомбината заставляют гордиться тем, что в нашем регионе есть настолько крупный, успешный и динамично развивающийся производитель.

В помощь амурским фермерам

Еще одна важная для Приамурья функция, которую выполняет благовещенский Хладокомбинат, — поддержка ЛПХ. Ежедневно комбинат принимает около 150 тонн молока. Причем основные поставщики — это селяне, которые благодаря появившемуся сбыту могут получать стабильный заработок.

30

рублей — за такую цену покупает благовещенский

Хладокомбинат литр молока у населения

— Мы покупаем молоко по 30 рублей за литр. Да, это отнюдь не низкая цена. Но наша компания ставит своей целью поддержку сельского хозяйства. Только за последний год мы приобрели более 200 коров для жителей сельской местности. Это беспроцентная рассрочка, причем отдавать долг можно молоком, — отмечает Иван Уваров. — В итоге у нас сегодня есть примеры людей, которые благодаря нашим усилиям начали заниматься сельским хозяйством и зарабатывать.

Кроме того, специалисты предприятия помогают организовать хозяйство начинающим животноводам. Помогают строить свои маленькие фермы, снабжают строительными материалами, кормами. На сегодняшний день поставщиками Хладокомбината являются 5500 личных подсобных и фермерских хозяйств области.

Забота о кадрах

Во время экскурсии становится понятно, что значительная часть сотрудников — молодые кадры.

— Да, у нас работает много молодежи, и мы гордимся тем, что на предприятии практически нет текучки, — отмечает управляющий благовещенским Хладокомбинатом Юрий Бурдиловский. — Например, многие наши специалисты приходят после белогорского техникума. И не просто приходят, а остаются, уходят в декрет и затем снова возвращаются. Мы обеспечиваем самые перспективные кадры жильем, предоставляем им достойную заработную плату, ценим каждого сотрудника.

Лучших сотрудников отметили грамотами.

Лучших сотрудников отметили грамотами.

Немаловажным стимулом для эффективной работы является и возможность карьерного роста в компании.

История развития компании

Хладокомбинат начал свою работу в 1932 году, тогда он являлся подразделением Росмясорыбторга. Это был логистический центр по заготовке, хранению и распределению рыбной, мясной, молочной продукции в Приамурье и в соседние регионы. К 60‑м годам в его состав входили розничные магазины, оптовые склады, морозильные камеры и склады длительного хранения, коптильный и засолочный цеха. В семидесятых отдельно выделили производственно-сбытовой комплекс «Амуррыба», который взял на себя функции переработки и сбыта рыбной продукции, в 1984 году Хладокомбинат прекратил работу с мясными продуктами. После этого приоритетным стало молочное направление.

В девяностых организация стала самостоятельным предприятием, на его базе открыли цех по производству мороженого. В апреле 1992 года с конвейера сходят первые партии в вафельных стаканчиках и в брикетах. К началу двухтысячных ассортимент порционного мороженого насчитывал более 50 наименований.

В 2004‑м руководство Хладокомбината решает расширить профиль предприятия и освоить молочное производство. Так началось производство ультрапастеризованного молока, а позже — широкой линейки молочной и кисломолочной продукции.

«Очень люблю варенец и ряженку благовещенского Хладокомбината»

— Около 20 лет назад я был на производстве, тогда здесь построили новые складские помещения. За эти два десятилетия многое изменилось, компания сделала мощный рывок вперед. Сегодня мы видим современное оборудование, с помощью которого производится востребованная продукция, — поделился впечатлениями от экскурсии министр сельского хозяйства Амурской области Андрей Таран. — Я поздравляю благовещенский Хладокомбинат с 85-летием, желаю ему процветания, не останавливаться на достигнутом, ставить себе новые цели и задачи и выполнять их, ведь ваша работа влияет и на развитие Амурской области в целом.

На правах рекламы